照明器具メーカーC社様

多数のサプライヤーによる調達で、 荷受け業務や積載効率低下がコストアップを招いている

ポイント

- 向上までの輸送の共同化

- 在庫管理業務を当社にアウトソーシング

- 改善活動を通じて生産ラインへの供給導線の効率化

課題・お悩み

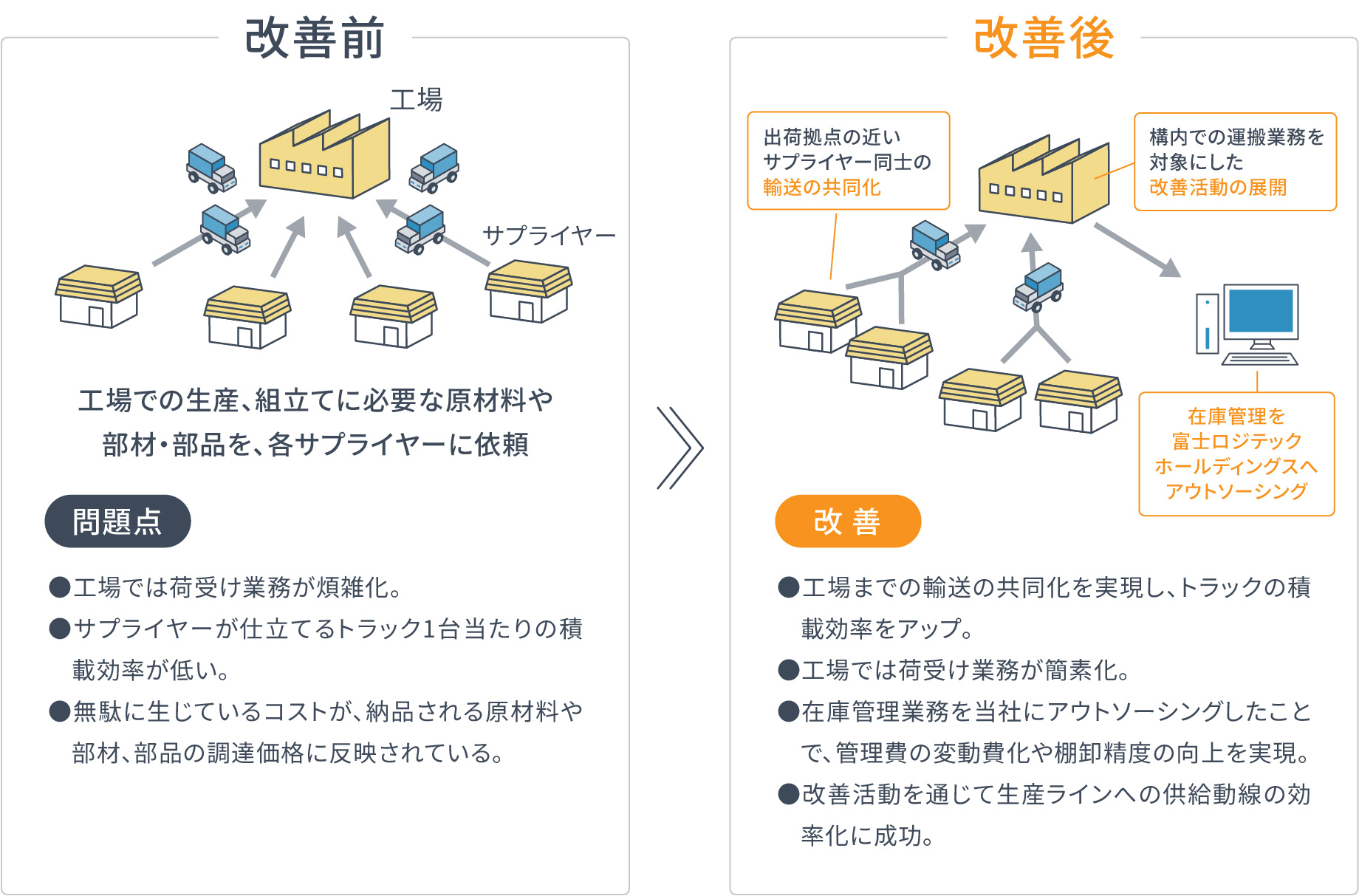

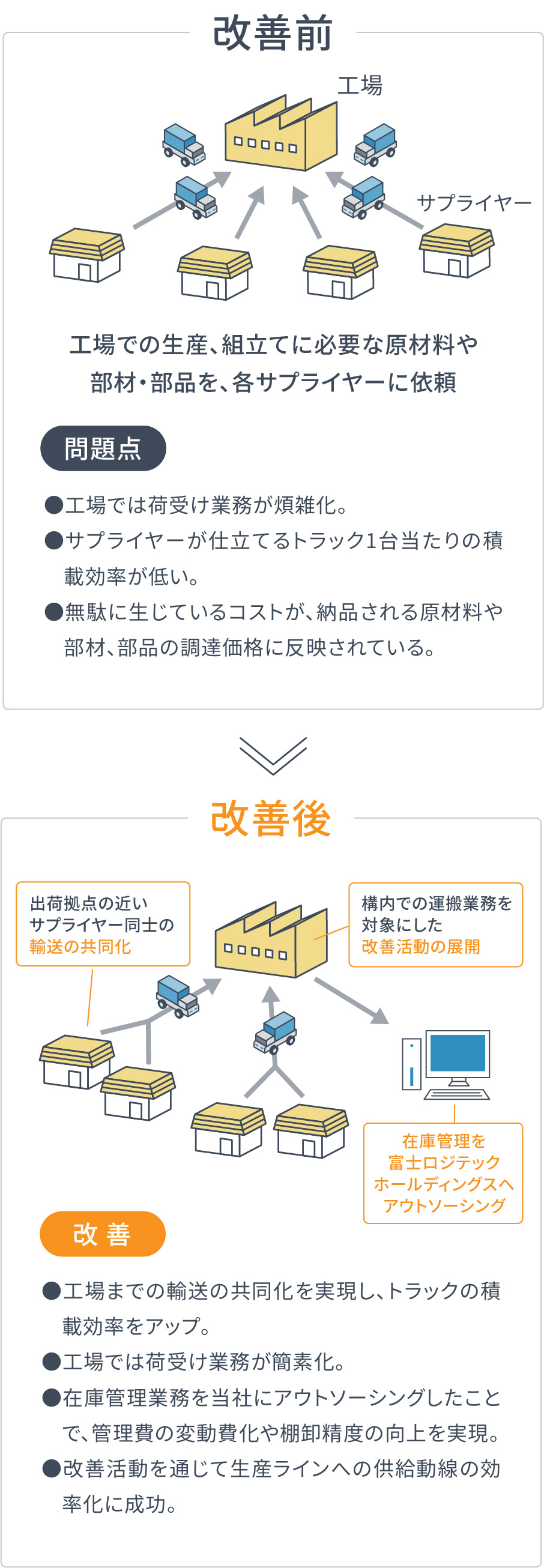

C社様では、工場での生産・組み立てに必要な原材料や部材、部品の物流を複数のサプライヤーに委託していたため、工場での荷受け業務が煩雑化し、効率的な作業が難しくなっていました。また、サプライヤーが手配するトラックの積載効率が低く、無駄なコストが発生しており、これが原材料や部材、部品の調達価格に反映されコストアップ要因となっていました。

提案と成果

ソリューション(輸送共同化及び在庫外注化)による生産ラインへの供給導線効率化

(1)出荷拠点の近いサプライヤー同士の輸送の共同化、(2)原材料や部材、部品の在庫管理業務の外注化、(3)工場構内での運搬業務を対象にした改善活動の展開――などに取り組む改革プロジェクトをご提案いたしました。

サプライヤー各社のご協力により、工場までの輸送の共同化を実現し、トラックの積載効率を向上させました。その結果、工場への納品トラックの台数を減らすことができ、荷受け業務が簡素化されました。さらに、在庫管理業務を当社にアウトソーシングすることで、管理費の変動費化と棚卸精度の向上を実現しました。構内では、改善活動を通じて生産ラインへの供給動線の効率化にも成功しました。