大手食品メーカーA社様

複数倉庫で製品の在庫が重複しているで、 配送の非効率化や輸送動線によるコスト増加を招いている

ポイント

- DC(在庫型センター)およびTC(通過型センター)機能を兼ね備えた施設を開設

- 地区倉庫の集約を進め、東京、千葉、埼玉をカバーする新センターを開設

課題・お悩み

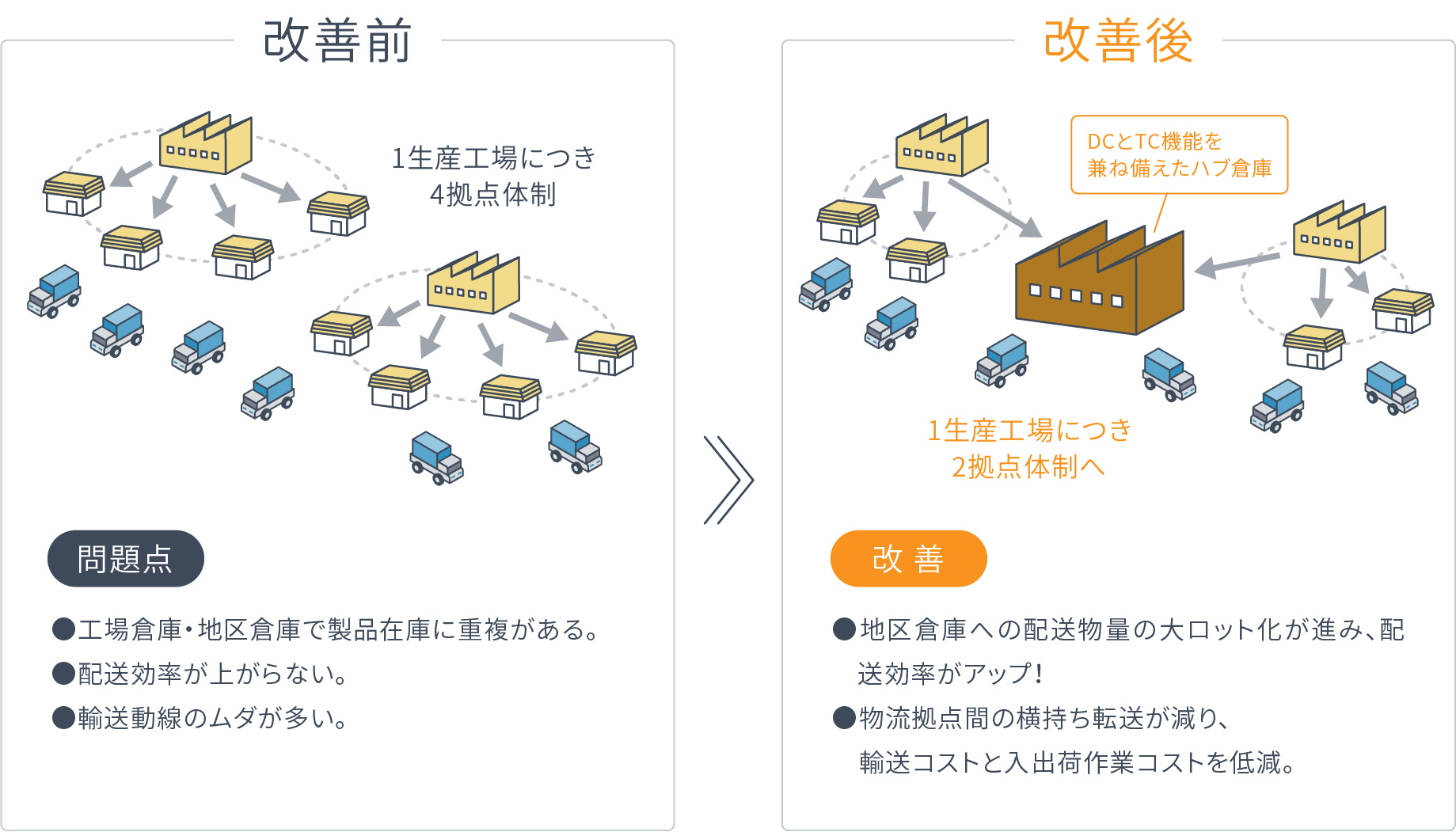

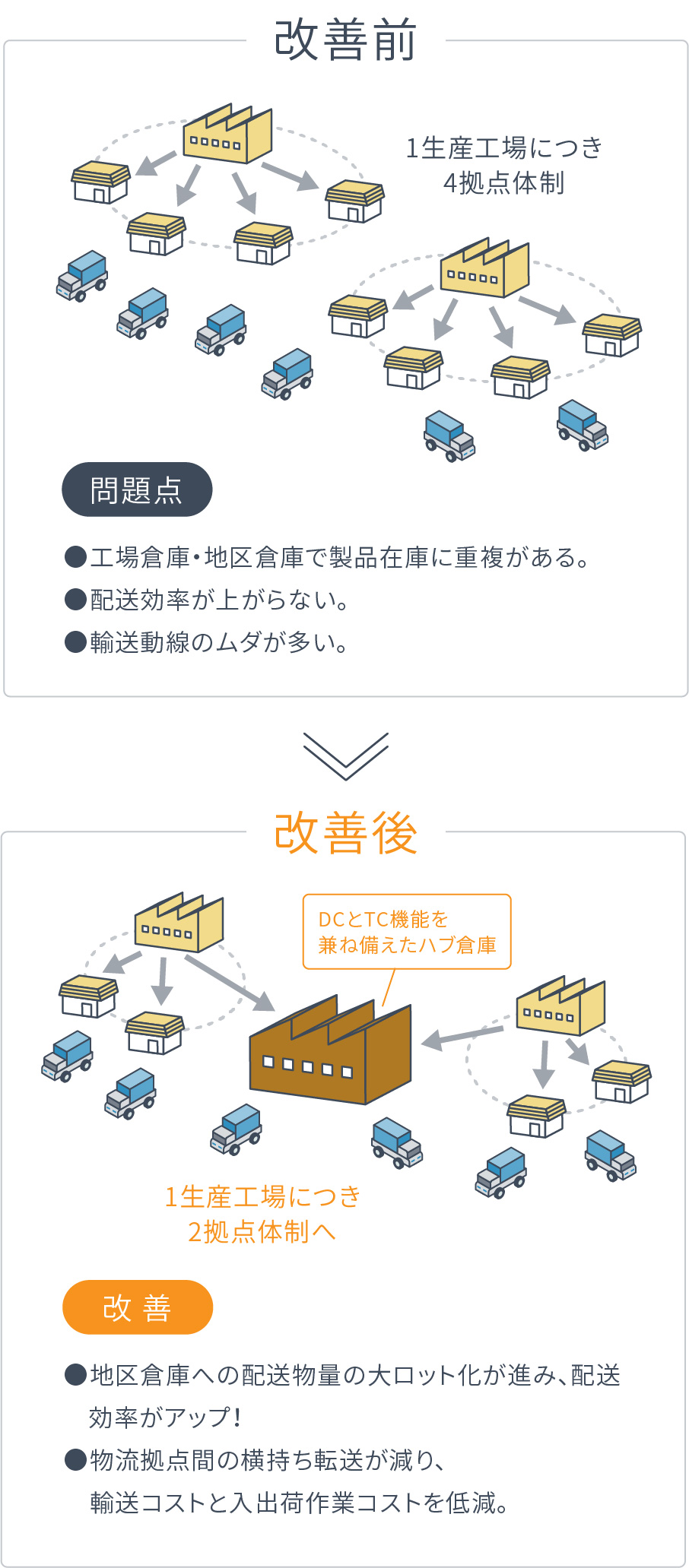

A社様では、北関東の2工場で生産した製品を、工場倉庫および地区倉庫計8拠点から関東甲信越地区のエンドユーザー向けに供給していました。しかし、この物流体制には以下の問題点がありました。

1.工場倉庫と地区倉庫で製品の在庫が重複している

2.配送効率が向上しない

3.輸送動線に無駄が多い

提案と成果

工場倉庫と地区倉庫を段階的に集約し、物流コストを15%削減

工場倉庫と地区倉庫を段階的に集約し、物流コストを15%削減することを目標とした改革プロジェクトをご提案いたしました。

A社様の自社工場や生産委託先工場、輸入品などの製品を管理し、地区倉庫に製品を供給するハブ倉庫として、DC(在庫型センター)およびTC(通過型センター)機能を兼ね備えた施設を開設しました。これにより、工場近隣に設置していた工場倉庫の統廃合を実現しました。

さらに、地区倉庫の集約を進め、東京、千葉、埼玉をカバーする新センターを開設。従来の地区倉庫4拠点体制を2拠点体制に変更しました。結果として、ハブ倉庫(工場倉庫)と地区倉庫の数は、計8拠点から4拠点に削減され、A社様には以下のメリットがもたらされました。

1.地区倉庫への配送物量の大ロット化が進み、配送効率が向上

2.物流拠点間の横持ち転送が減少し、輸送コストと入出荷作業コストの低減