大手食品メーカーG社様

工場、支店、全国の店舗がそれぞれ製品在庫を管理していたため 適切な在庫管理ができておらず物流コスト増になっていた

ポイント

- 製品在庫の全社的な一元管理を実現

- 工場周辺に設置した倉庫から全国の店舗に直接製品を供給

- セット加工業務を倉庫での作業に切り替え

課題・お悩み

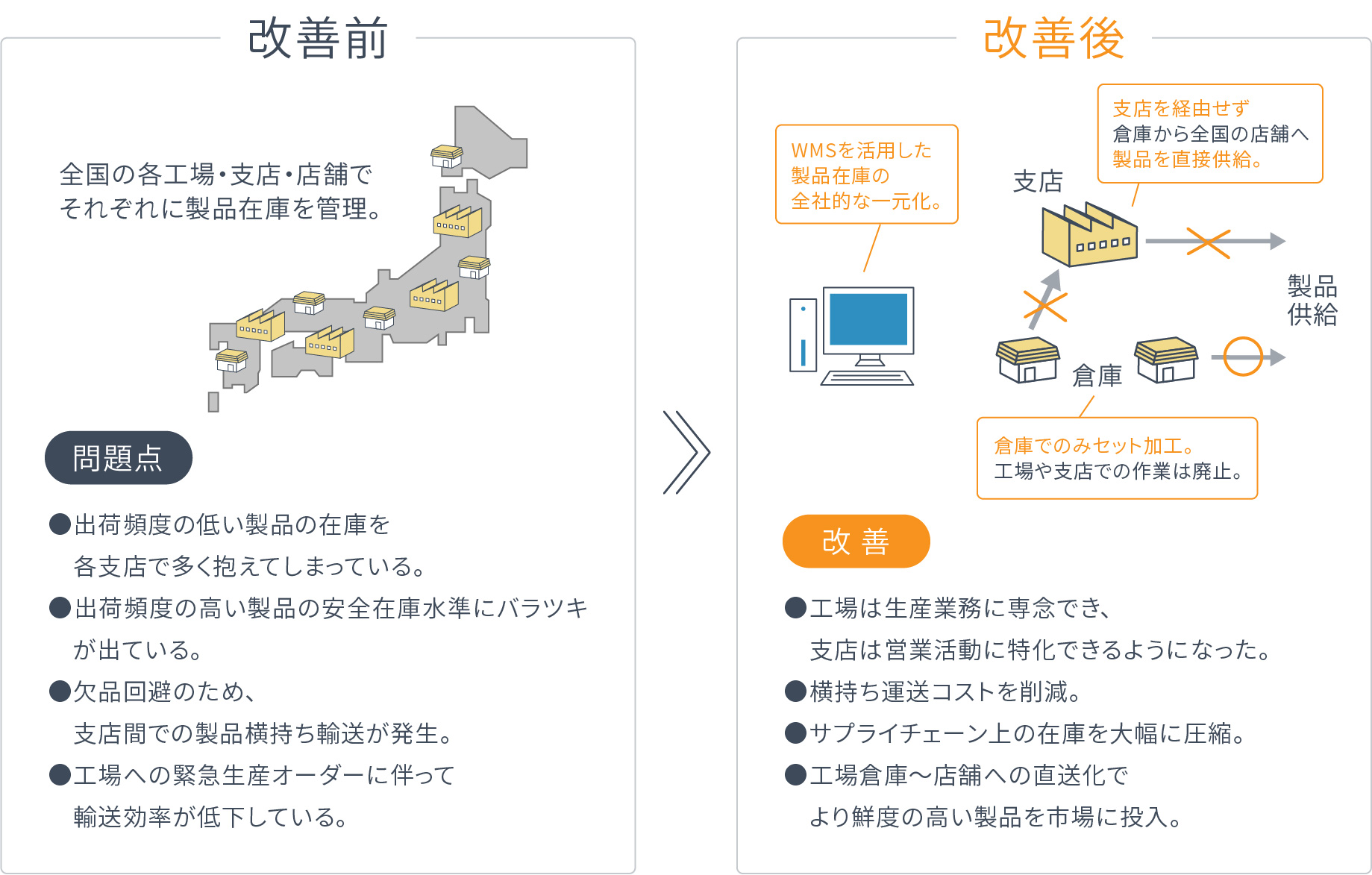

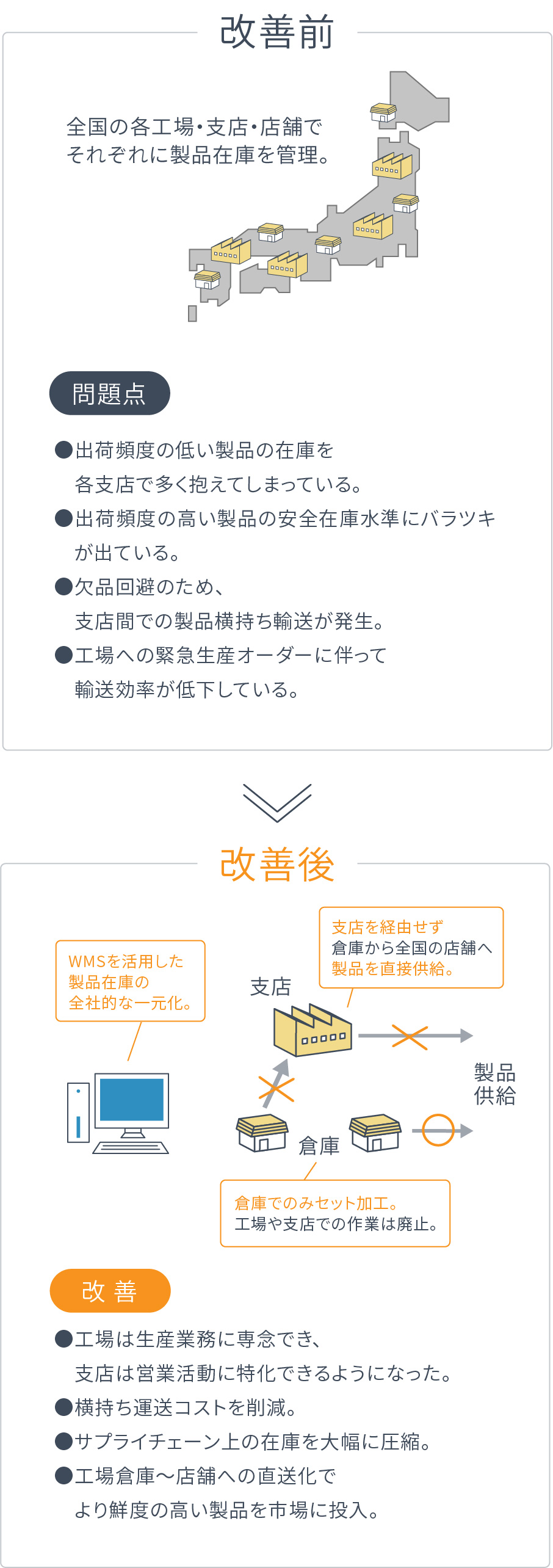

G社様では、工場、支店、全国の店舗がそれぞれ製品在庫を管理していました。

しかし、当社で在庫分析を実施した結果、現行の体制にはいくつかの課題が見つかりました。

具体的には、支店や店舗で出荷・販売頻度の低い品番の在庫が多く、逆に頻度の高い品番については安全在庫水準にバラツキがありました。

また、欠品を回避するために支店間で製品の横持ち輸送が発生していたり、工場への緊急生産オーダーによって輸送効率が低下する問題も存在していました。

提案と成果

物流改革プランをご提案

そこで当社では、下記の物流改革プランをご提案いたしました。

(1)WMS(倉庫管理システム)を活用し、製品在庫の全社的な一元管理を実現

(2)支店を経由せず、工場周辺に設置した倉庫から全国の店舗に直接製品を供給

(3)工場や支店で行っていたセット加工業務を倉庫での作業に切り替える

一連の物流改革の結果、G社様は以下の成果を実現しました。

(1) セット加工機能を切り離すことで、工場は生産業務に専念できるようになった。

(2) 工場~支店~店舗といったサプライチェーン上の在庫を大幅に圧縮。

(3) 物流機能をなくしたことで、支店は営業活動に特化できるようになった。

(4) 横持ち運送コストの削減。

(5) 工場倉庫~店舗への直送化により、より鮮度の高い製品を市場に投入。